社員 の記事一覧

2010/06/01 からあなたは累計  人目の訪問者です。

人目の訪問者です。

(本日は  番目のアクセスです。 また昨日は

番目のアクセスです。 また昨日は  人のご来場者がありました)

人のご来場者がありました)

2023.05.31

新入社員ブログ:ドキドキの2か月間

|

こんにちは!

今回のブログは、新入社員が担当させていただきます。

私たちは、同期5人のすごく仲が良いです!

社してから約2か月間の活動やイベントに参加させていただいた様子を伝えていきます!

|

|

|

まず初めに、入社式とお花見の写真です。

写真からも伝わるように、最初はみんな緊張してガチガチで、上手く笑顔が作れていませんでした。

しかし、他己紹介や県外研修、昼食中など会話を通してお互いを知ることができ、今ではプライベートで集まるほどの仲よい同期です。

|

|

|

|

|

↓は入社してから初めて同期だけで集まって食事に行った時の様子です。

この時はゆめタウンの鎌倉パスタにいき、パスタとピザの食べ放題を注文しました。食事を楽しみながら、

互いに研修の振り返りやプライベートな話をし、親睦を深めることができました。 ちなみに、りょうや君はピザを10枚食べると、意気込んでいました笑(実際に食べられたのは8枚でした!)

|

|

|

|

|

|

|

次は、マラソン練習会などのスポーツに参加しました。↓はその時の様子です。

なみちゃんは、学生時代でのスポーツ経験が少ない中、練習会に挑戦し、走ることや体を動かすことが楽しいと言っていました。今後の練習に向けて、マラソンシューズやウェアを購入したいと意気込んでいます!

また、こうき君、しょうへい君はマラソン練習会後のおかわり走にも参画し、走りこんでいました。

そして、イベント後には参画したメンバーで食事に行ったり、温泉に行くなどして同期との時間を楽しみました。

|

|

|

|

|

|

|

|

この研修期間の間、私たち新入社員のために、様々なイベントに招待してくださりありがとうございました。

イベントを通して先輩社員の方々とコミュニケーションをとることができ、緊張もほぐれ、現場研修にスムーズに入ることができました。

現場研修終了後は、各自の配属先も決まり、顔を合わせる機会が少なくなると思いますが、これからも、同期内でイベントを計画していきます。

そして、長期休暇の時には、一緒に旅行に行きたいと思います。

お互いにコミュニケーションを取る機会を大切にし、定期的に食事に行くことで、さらに関係を深めて行きたいです。5人で支えあいながら、仕事を頑張ります!

今後ともご指導のほど、よろしくお願いいたします。

|

2023.05.06

新入社員の入社前研修で・・・タコ?

|

今年のゴールデンウイークは「連休ブログ:新入社員特集」として、新入社員の記事を中心に掲載しております!

今日の「新入社員特集」では、入社前研修のことを紹介しますね!

|

|

|

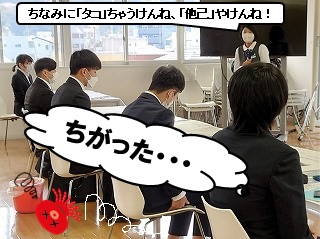

時を戻そう!

この日は、3月31日。

いよいよ翌日に「入社式」を控えた新入社員たちに「入社前研修」を実施しました。

なので正確にはこの段階ではまだ新入社員ではありません。

みんな、新しいスーツを着て研修に参加してくれました! |

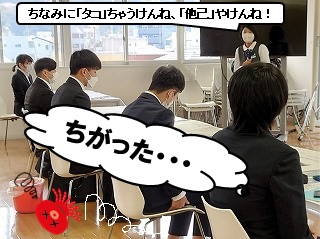

今回、入社前研修で行ってもらったのは、

「他己紹介」

というものです。

ええ、耳で聞いただけでは、

「タコを紹介するの?!」

と、ビビってしまいますが、ちがいます(笑) |

|

|

|

「自己紹介」は、自分で自分のことを他の人に分かるように紹介することですよね。

「他己紹介」は、他の人に自分のことを紹介してもらうんです。

なので、紹介する人は、その人のことを紹介できるくらい知る必要があります。

|

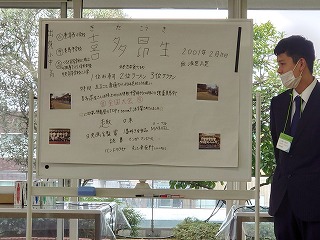

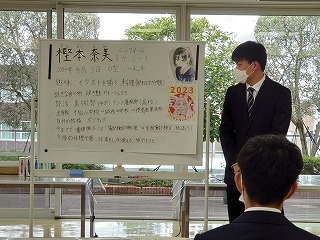

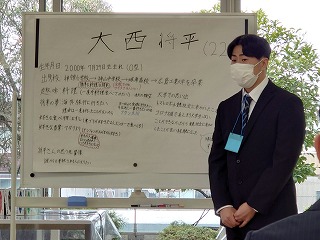

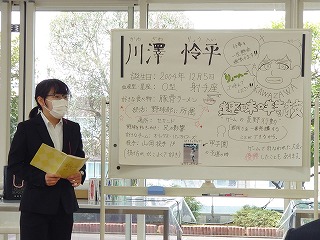

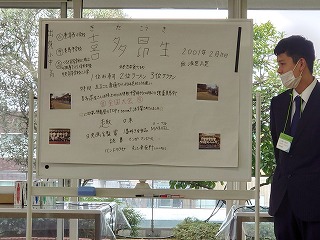

さあ、早速「他己紹介」のための資料づくりです!

お互いに「プロフィール」や「趣味」「大切にしていること」などをヒアリングし合っていきます。

これをすることで、まだまだよそよそしかった新入社員同士、一気に距離が縮まりますよね! |

|

|

|

|

|

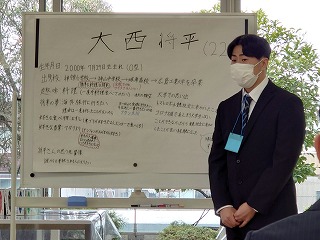

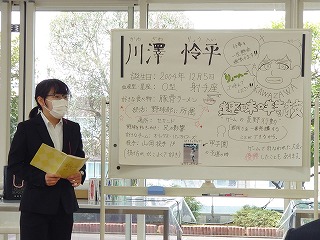

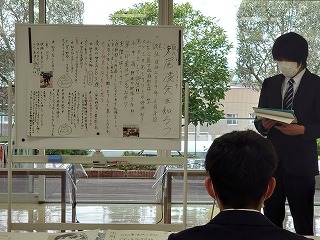

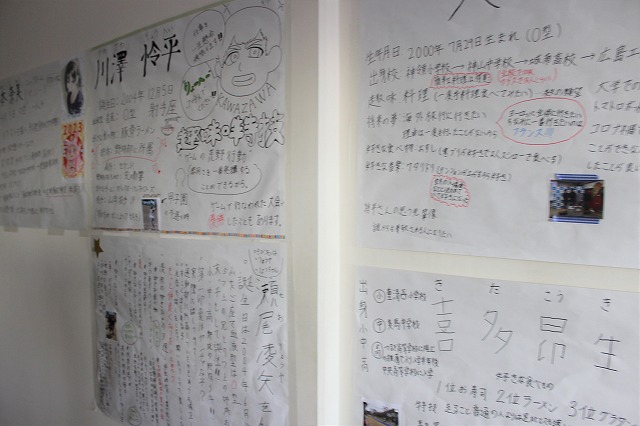

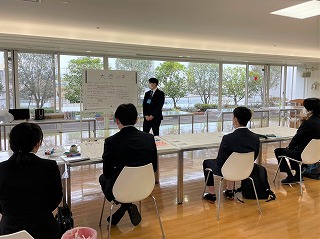

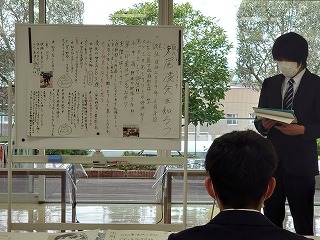

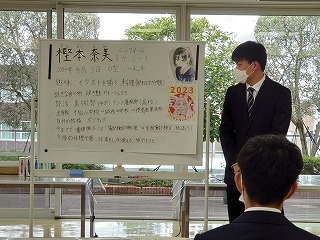

さあ、「他己紹介」の資料が出来上がりました!

各自、「他己紹介」が始まります。

気づけば後ろには興味津々な先輩たちの姿が!

|

|

|

|

|

みんな、自分の紹介なら手を抜けますが(そんなことない?)、他の人の紹介をするのは全力投球でないと失礼です!

それぞれ、工夫を凝らした楽しい資料になりました!

|

|

|

|

|

|

|

|

|

|

|

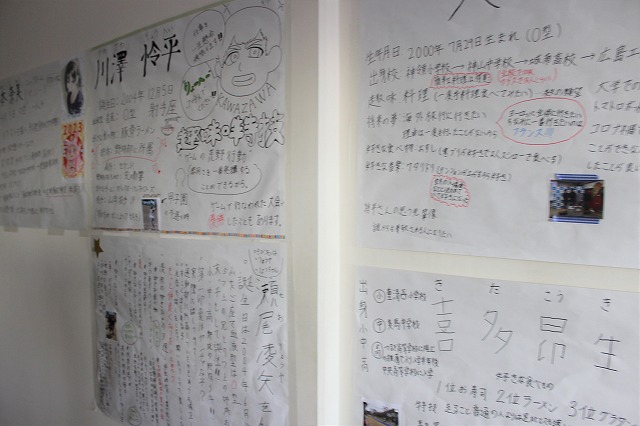

この入社前研修で作成した「他己紹介」資料は、入社式の時、本社3Fのカベに掲示されました。

先輩社員たちはこの資料を見て、

「新入社員ってこんな子なんや~」

って、楽しく見させていただきました!

|

|

|

|

「他己紹介」をがんばった新入社員たちは、お昼に先輩社員たちとお花見をしましたー!

(「お花見」の様子は、ちょっと前のブログで紹介していまーす!)

こんな感じで、入社前からがんばってくれた新入社員たちなのでした!

|

|

|

|

|

ってことで「連休ブログ:新入社員特集」、入社前研修の様子でした!

明日は・・・実は・・・まさかの・・・

お楽しみに!(汗)

|

W

2023.05.04

新入社員ブログ:喜多ちゃん

|

新入社員の喜多昂生です。

あだ名は特にありませんが、某アニメの影響で喜多ちゃんとよく呼ばれます(笑)

趣味は、アニメ・映画鑑賞、読書、ドライブ、好きなバンドのライブに行くことなどです。

家で過ごす事も好きですが、外で活動することも好きです!

アニメ鑑賞では主にジャンプ作品を読むことが多く、中でもワンピースが好きです!

映画鑑賞では邦画、洋画どちらも見ますが、洋画のほうが多いです。特にMARVEL作品が好きです!

感動する映画も見ることがあれば、恋愛映画、アクション映画など様々な作品を見ています。

家で見るも良し、映画館の大きなスクリーンで見るのも良しです!

読書では、小説を読むことが多く、最近読んだ小説は「スモールワールズ」です。

この小説は、2022年の「本屋大賞」にもノミネートされた作品です。

お菓子を詰め合わせたような短編小説がたくさん描かれています。

オススメなので、ぜひ読んでみてください!

車も好きで、マイカーを購入することが夢の一つです。ちなみにトヨタさんのGR86とスープラで迷っています…

頭文字Dの影響もあり昔からスポーツカーが好きなんです(笑)

|

|

|

|

|

またライブに行くことも好きで推しのバンドは「ずっと真夜中でいいのに。」です。

自分の思い描いている感情をそのまま歌詞に、完全自己投影の姿勢に惹かれました。

一度ライブに行ってみたいと思っていた時に全国ツアーをすると知り思い切って行ってみたらもっと好きになり、見事にハマりました(笑)

これは1年前ですが、実際にライブに行った時の写真です。

|

|

|

|

|

|

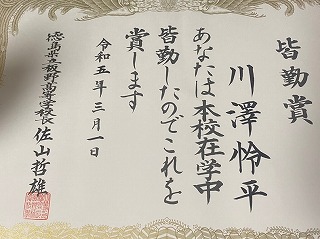

自分の特技であり、人に自慢できることは中学の時の部活のことで美馬中学校という陸上(駅伝)の強豪校で駅伝をしていたのですが、そこでチームとして徳島県の看板を背負ったり、個人では徳島駅伝で新人賞をいただいたりもしました。

3年連続で全国大会にでることができ、最後の大会では全国14位という成績をチームとして残すことができました。7位までが入賞だったのですがあと10秒届きませんでした・・・。

ちなみに徳島駅伝の新人賞は自分の学校では2人目でした。校長先生がとても喜んでくれたのは今でも覚えています。

部活動では学んだことも多く今でも自分のためになっていることがあり、人の目を見て話す、聴くです。

これから社会人となっても部活動で学んだことをやり続けて、「この子ともっと仲良くなりたい!」と思ってもらえるような社会人になります!

|

2023.05.03

新入社員:りょーへー

|

ニックネーム:なかたけ

趣味:荒野行動、車中泊

オリックス・バファローズ試合観戦

とてもツボが浅い、なかたけです!

入社前はとても緊張していて、不安でいっぱいでした。

しかし、先輩社員の方々が親切に接してくださり、全ての不安が飛んでいきました。

研修中など、先輩社員の方々に分からないことを聞いたりした時は、すごく丁寧に教えてくださり、とても嬉しかったです!

|

|

|

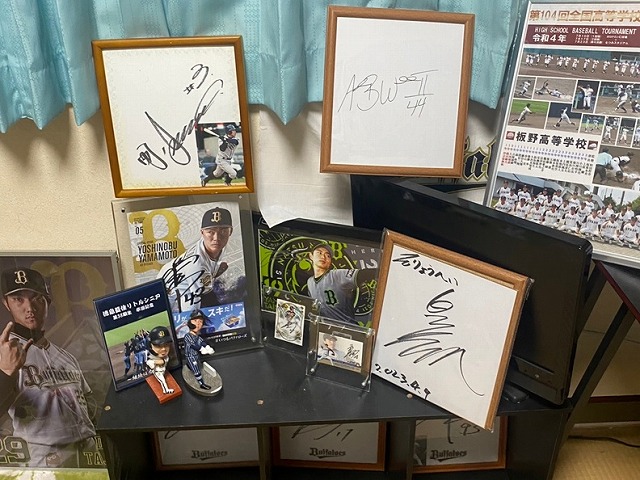

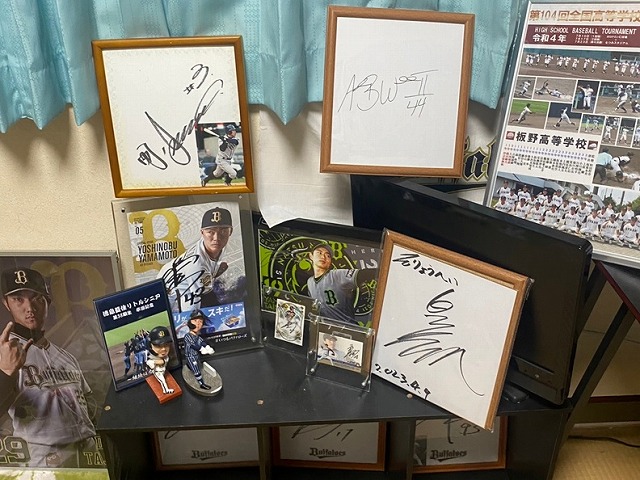

僕は野球が大好きです。

プロ野球では「オリックス・バファローズ」の大ファン!

休日には、オリックスの応援で京セラドームにも行きます。

|

|

|

|

オリックス・バファローズのファンクラブにも入っており、オリックス選手のサインをコレクションしているんです!

京セラドームに行くと、選手のサインをゲットできるチャンスもあるんです。

こんな感じで、趣味をすごく楽しんでいます!

|

|

|

|

|

これから部活動で学んだ自分への自覚と、周りの方々への感謝の気持ちを持って、業務に取り組みます。

これからよろしくお願い致します!

|

|

|

2023.05.02

新入社員:かっしー

はじめまして!

今回のブログを担当させていただく

おいしいご飯とお菓子がだーいすきな新入社員のかっしーです!好きな言葉は七転び八起きです。しんどいと思うような時があっても前向きに一所懸命頑張ります。

よろしくお願いします! |

|

|

【プロフィール】

名前:かっしー

性格:明るい 人と話すことが好き

休日の過ごし方:友達と出かける 買い物

好きな食べ物:焼き鮭とチョコレート

趣味:料理

(高校のお弁当を作り始めることをきっかけに始めました。

得意料理はおじやです。最短5分で作ることができます。

最近は唐揚げとガトーショコラを作ることにハマっています!)

|

|

|

|

|

特技:イラストを描くこと

イラストを描くことが好きで中学・高校と美術部・アニメ漫画部に所属しておりました。

主に可愛いどうぶつのイラストやアニメのキャラクターなどよく描いています。

現在の目標はパソコンで、自分の描いたイラストを動かして動画にすることです!

|

|

|

|

初任給の使い方:家族といつもお世話になっている親戚の方々に焼き肉をご馳走します!

入社前は、社会人としてやっていけるのか、多くの不安がありました。

しかし、先輩方は私たち新入社員を温かく迎え入れてくれました。

私は、こんな人が温かい会社に入社できてとてもうれしいと思いました。

|

|

|

私はこれまで教えていただいたこと、これから教えていただくことをしっかり身に付け行動に移します。

少しずつ成長し、

「この子になら任せても大丈夫」

と思われるような、そして社会にも貢献できるような社会人になります。

これから一所懸命学んで頑張ってまいりますので、よろしくお願いいたします。

|