リーダーシップ勉強会:幸せなチームづくり7か条

|

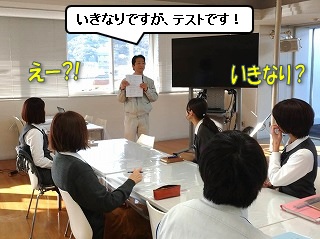

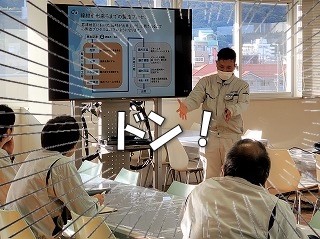

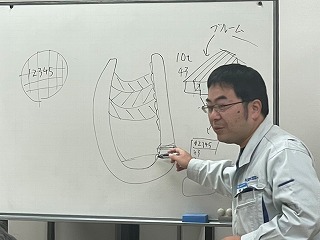

先日、社長が講師をしてくださる「リーダーシップ勉強会」が開催されました。 |

|

|

|

|

|

|

4月1日に入社した新入社員たちにとっては初めてのリーダーシップ勉強会です。 |

|

|

|

|

|

|

|

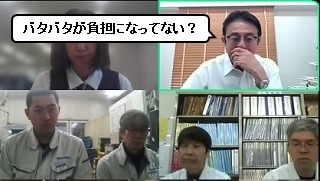

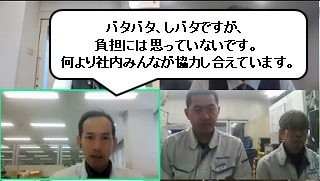

直近で、ちょっと社内がバタバタすることがありました。 |

|

|

|

|

|

実は社長、このバタバタ関連が非常に気になっていたのか、品証部のメンバーたちがケンカをしている夢を見たそうです。 |

|

|

|

|

|

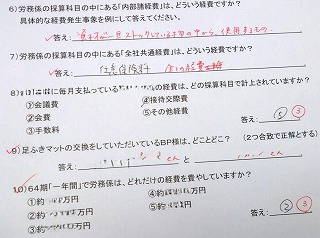

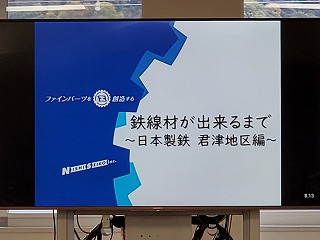

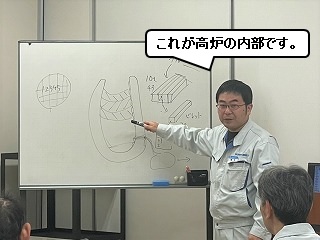

新入社員たちが初参加していることもあり、まずは直近で学んだことの復習をしてくださいました。 ◆メンターになれる人/なれない人 ◆幸せであることの効能 ◆長続きする幸せ/長続きしない幸せ ◆幸せの4因子 各項目、詳しい内容は過去のブログを参照ください! |

|

|

|

|

|

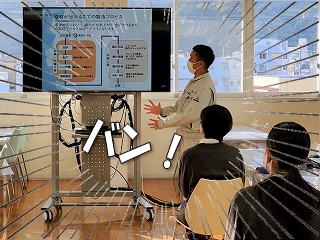

さらに今回、新しいことを教えていただきました。 「幸せなチームが結果を出す ウェルビーイング・マネジメント7か条」 の中から「幸せなチームづくり7か条」を説明してただいたので紹介します! 【幸せなチームづくり7か条】 ②ジャッジしない・正解を求めない ③執着しない・リセットする ④任せる・委ねる・頼る ⑤経験を教訓にする ⑥相手を変えるのではなく自分が変わる ⑦愛のループを自分から始める |

|

|

|

|

|

|

これら「7か条」は、これまでの「リーダーシップ勉強会」で学んだことがたくさん盛り込まれています。 |

|

|

|

|

この後、社員みんなが書いたレポートが紹介されました。 最後に4人の方からコメントをいただきました! |

|

|

|

|

|

|

|

|

ってことで、4月度「リーダーシップ勉強会」の様子でした! |

|

|

|

|

W ![]()