教育 の記事一覧

2010/06/01 からあなたは累計  人目の訪問者です。

人目の訪問者です。

(本日は  番目のアクセスです。 また昨日は

番目のアクセスです。 また昨日は  人のご来場者がありました)

人のご来場者がありました)

2022.08.22

品質の基礎勉強会

|

8月12日から21日の10日間、夏期休暇をいただいておりました。

その10日間は「夏休みブログ」をご覧くださり、ありがとうございました!

本日よりレギュラーな社員ブログを配信して参ります。

あらためまして、よろしくお願いいたします。

|

|

|

この日、西精工は決算日!

各現場での生産は無く、社内一斉に棚卸しが行われます。

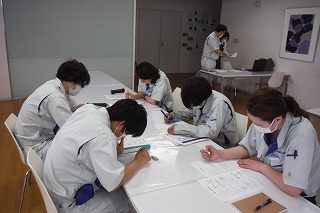

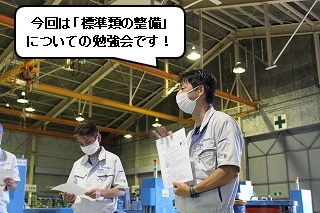

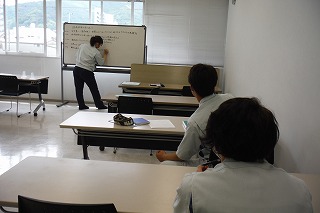

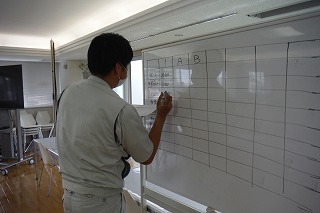

そこで、朝の時間を少しいただいて「品質の基礎勉強会」を行いましたー。

今回のテーマは「標準類の整備」です。 |

|

|

|

|

元々の資料は、お客様の協力会が提供してくださった品質基礎教育の資料なのですが、「少々」噛み砕いた内容にリライトしています。

|

|

|

|

|

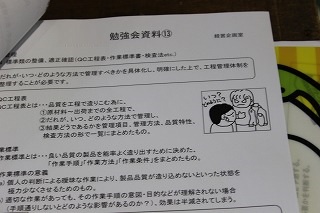

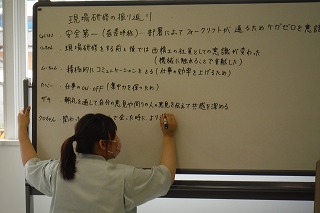

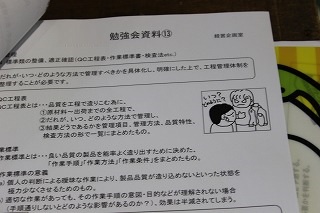

この勉強会の資料を少しだけ紹介。

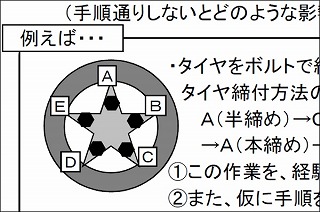

例えば、ものづくりにおいて、「誰が」「いつ」「どのような方法で」工程を管理するのかを整理した書類をQC工程表といいます。

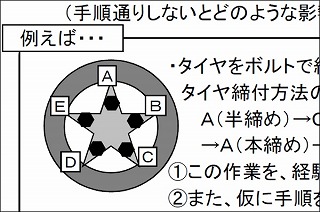

また、手順を全然知らない人が自動車のタイヤを取り付けたら、どんなことになるでしょうか?

ここで大切なのが「作業標準」です。

作業の手順が明記されていることはもちろんのこと、「なぜそうしないといけないのか?」まで明記することがポイントになります。

|

|

|

|

|

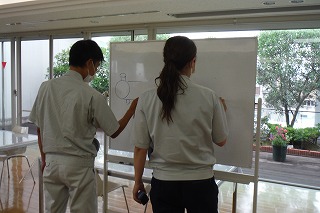

文字ばかりの資料だと、なかなか頭に残りにくいので「ちょっと変なイラスト」を添えています。

文字は「左脳」に、そして変なイラストは「右脳」に格納されますので、「文字だけより記憶に残りやすいかな」作戦です!

|

|

|

|

|

|

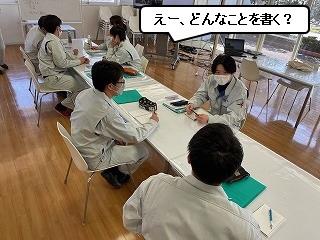

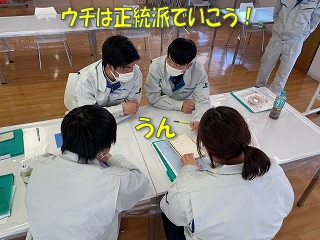

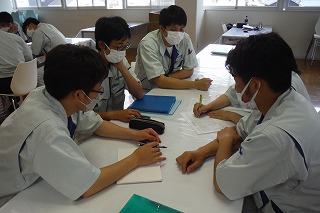

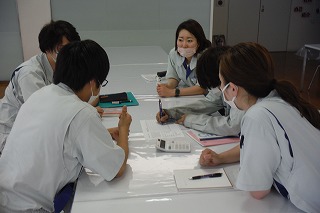

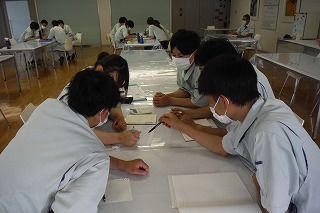

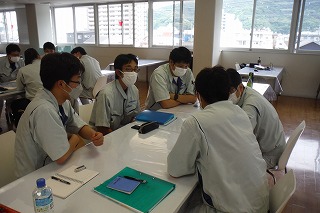

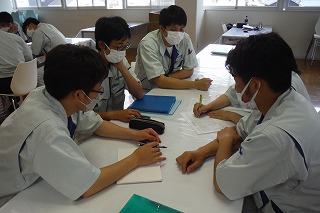

作業標準の大切さ、そして作業標準を作る上でのポイントを学んだら、すぐに小グループで対話をします。

「作業標準でこんなことがあった」と、それぞれの知識や経験を話し合います。 |

|

|

|

|

|

|

|

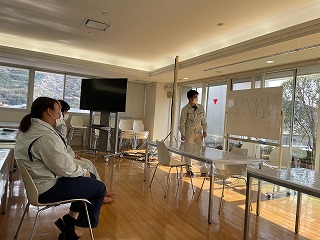

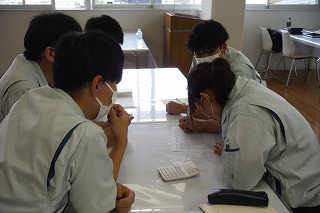

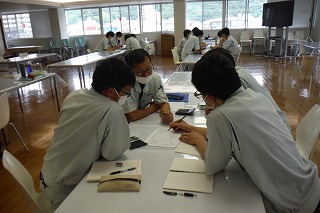

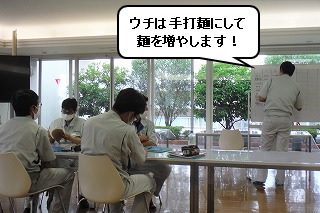

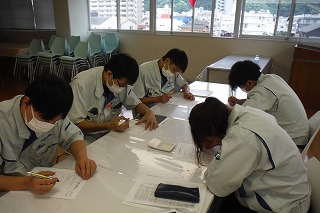

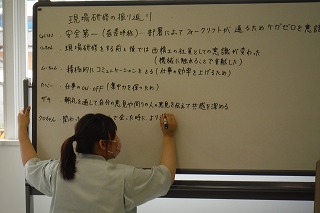

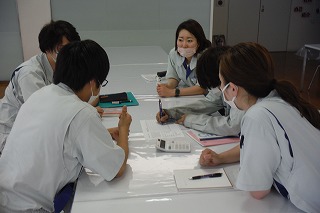

そして各グループで話し合った内容を発表し合って共有します。

話し合ってみると、「守りにくい標準」があることがわかります。

|

|

|

|

|

|

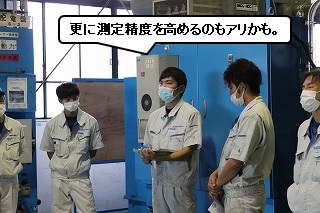

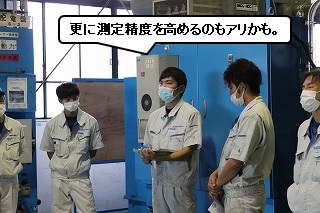

製品品質を保証するための寸法測定においても、もちろん作業標準で決まっており、決められたルールを守らなければいけません。

ただ、話し合いの中で「お客様のために、もっと精度を高めた寸法測定もアリでないか?」といった、「お客様に喜んでいただけるものづくり」を意識した提言がでてきました。 |

|

|

|

|

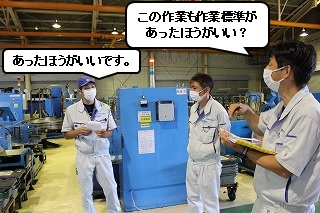

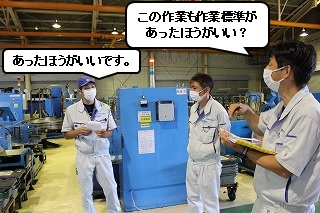

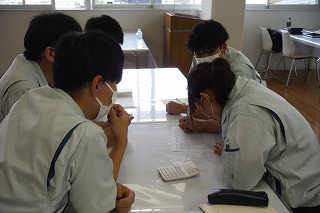

作業標準の大切さに気づいたメンバーたちから、

「この業務も作業標準があったほうがいいんじゃないか」

「新人が来た時には作業標準があったほうが教えやすい」

と、色んな意見が出てきました!

|

|

|

|

|

といった感じで「品質の基礎勉強会」でした!

これからも、お客様に喜んでいただけるものづくりをしていくために、技術と知識をしっかり磨いていきます!

|

W

2022.07.22

リーダーシップ勉強会 その2:あなたのチームは安全?

|

社長が講師をしてくださっている「リーダーシップ勉強会」を紹介しています!

今回は、直近で学んだことの「おさらい」をしていただいています。

昨日の「その1」では、「対話の技術」から「コーチング」「カウンセリング」について紹介させていただきました。

(まだ見られていない方は、昨日の社員ブログもぜひぜひご覧ください!)

ではでは、続きです!

|

|

|

|

|

人は「安全基地」があると、挑戦意欲がわいてくるそうです。

挑戦をすると、時には傷つくこともあります。

でも、「ここは安全」という安全基地があるとがんばれるんです。

この「安全基地」は、時に「場所」であり、時に「人」、時に「組織」だったりします。

特に一日の多くを過ごす職場が「安全基地」でないと、それはしんどい毎日になるってもんです。

(Googleが調査した「プロジェクト・アリストテレス」でも、生産性の高いチームには「心理的安全性がある」と説いています)

|

|

|

|

|

また、前回のリーダーシップ勉強会で紹介してくださった本、

「セキュアベース・リーダーシップ」

の中で紹介されている「すばらしいチームが持っている9つの特性」もおさらいしてくださいました。

つまり上記の「安全基地」を築くために大切なこと9つです。

①冷静でいる。

②人として受け入れる。

③可能性を見通す。

④傾聴し、質問をする。

⑤力強いメッセージを発信する。

⑥プラス面にフォーカスする。

⑦リスクを取るように促す。

⑧内発的動機で動かす。

⑨いつでも話せることを示す。

これらをチームで大切にすることで「安全基地」を築くことが出来、それをベースとしてチャレンジャブルな行動を取り易くなります。

|

|

|

勉強会後半では、いつものように社員のレポートからも学びを得ます。

さすがに全部は紹介できないので、いくつかをかいつまんでの紹介です!

どれも具体的で泥くさいレポートだけに、色々な学びや気づきをいただけます。 |

|

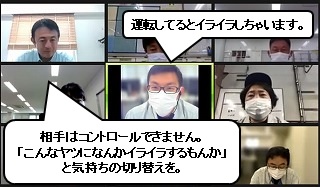

ある人は、ご家庭でヨメさんが職場のグチをこぼすそうです。

そしていつも「どう思う?」と尋ねられるそうです。

それがすごく多いので、その人はついついイライラしてしまうそうです。

これって、けっこう同じ体験をされている方もいるのでは?

このレポートに対して、社長がアドバイスをしてくださいます。

奥さんが投げ掛ける「どう思う?」は、本当に「どう思っているのか」を聞いているワケではなく、「私に共感してよ」と言っているんだそうです。

こういう時に役立つカウンセリングのやり方がコチラ。

①カベになる。・・・あいづちを打つ、オウム返しする、述語的会話、趣旨をまとめる。

「あなたはこう思ったんだね」「つまり、こういうことだね」と投げ掛けられたことをくり返す。

そうすることで、奥さんの頭の中が整理されるそうです。

②映像化する。

③相手の感情に共感する。

「そりゃイライラもするよねー」

④相手の信念や価値観に共感する。

「いつもあなたはこれにこだわっているもんね」

⑤提案する。

|

|

こんな人も。

西精工には、「ありがとうカード」という感謝を伝えるカードがあります。

以前、この人は「ありがとうカードを書かないと・・・」と、どこかに「やらされ感」があったそうです。

でも、ある時に気づいたそうです。

「ありがとう」を伝えることで、自分自身を受け入れられることに。

社長がさらに解説してくださいます。

「幸せな人」とは、「ありがとう」をたくさんあげられた人。

「求める人」ではなく、「与える人」が幸せなんです。

|

|

|

全部を紹介しちゃうと「その10」とかなっちゃうので、紹介はこのあたりにしておきます。

最後に3人から今回の勉強会の感想や質問をもらい、社長よりアドバイスをいただいてリーダーシップ勉強会が終了となりました。 |

|

|

|

|

社長、今回も大切な気づきや学びをありがとうございました!

|

|

|

W

2022.07.21

リーダーシップ勉強会 その1:対話の技術

|

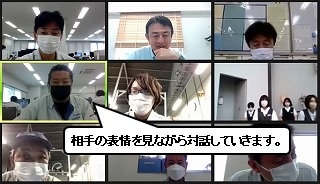

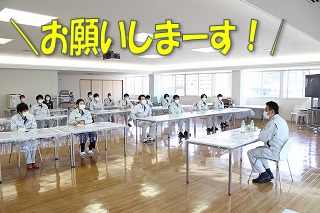

|

先日、社長が講師をしてくださる、「リーダーシップ勉強会」がオンライン形式で開催されました!

社長、今回もよろしくお願いいたします! |

|

|

|

|

冒頭で改めて社長より、この「リーダーシップ勉強会」の目的を説明してくださいました。

この「リーダーシップ勉強会」は、「幸せ」を基軸にした勉強会です。

また、この勉強会を機会としいて、「幸せ」を目指して行動を変えていくことが、ひいてはものづくりにおいても品質や安全につながっていきます。 |

|

今回の勉強会は、直近で教えてくださったことの「おさらい」を中心に説明してくださいました。

まずは「対話の技術」について。

対話には3つのカテゴリーがあり、目的に合わせて、これら3つを使い分けていくことが大切です。

その3つのカテゴリーが、

①コーチング

②ティーチング

③カウンセリング

です。

西精工の朝礼はまさに「コーチング」の場。

相手に気づいてもらい、行動の機会にまでつなげていきます。

では、どうすればそういったコーチングができるのか?

2つのポイントを教えてくださいます。

ひとつは「質問力」。

シンプルな投げ掛けです・・・「なんで?」。

「どうしてそう思ったの?」

「なんでそうった行動がとれたの?」

よく物事の真因をつかむために「5ナゼ:5回なぜなぜをくり返す」というのがあります。

そんな感じで、「聴き手」が「なんで?」と質問をすること。

|

|

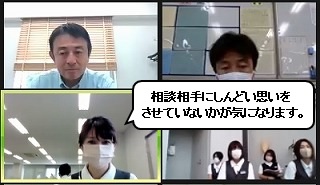

もうひとつが「傾聴力」。

でも、ただ単に「相手の話を聴く」のではありません。

相手に関心を持ち、相手の気持ちに共感することを伴った「聴く」です。

例えば「自分には【青】に見えるのに、相手は【赤】と認識している」とします。

その時に、

「あなたには赤に見えるんですね」

と共感すると共に、「どうしてこの人には【赤】に見えるんだろう?」

と、その人の背景や思考に思いを寄せることです。

皆さん、「自分のメガネ」を通して相手を見てしまっていませんか?

|

|

また、「対話をする」というのは、「すり合わせをする」ということでもあります。

相手と自分と意見を共有する。

「こうですよね」

こうすることで、お互いに「win-win」を形成します。

|

|

|

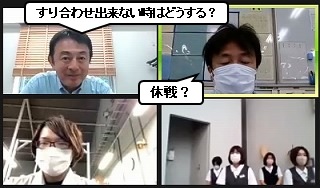

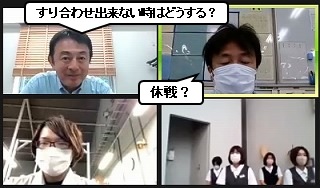

ところが!

なかなかこの「すり合わせ」ができないのが、国と国との対話です。

それぞれ、歴史観や価値観が違う「国と国」。

よく新聞の記事になったりもしますよね。

このように「すり合わせできない」時にはどうすればいいでしょうか?

|

|

|

|

|

すり合わせ出来ない時、よく国同士で行われるのが「棚上げ」。

この「棚上げ」、夫婦の間でも大切なこと!

いちいち「この件はあなたが悪い」なんて責任追及をしていたら、とてつもなくギスギスした夫婦関係になりそうですね(汗)

よく国同士の話し合いでも「歴史問題は一旦棚上げして、前向きな話し合いをした」なんてありますよね。

|

|

|

では、カウンセリングはどうでしょう。

カウンセリングでは、

・ひたすら共感する。

・時々質問をする。

がポイントなんだそうです。

なぜそれが有効なのか?

それは「相手に話をしてもらう」ことこそが大切だからです。

|

|

この「話す」や「書く」という行為は、自分の頭の中を整理するのにすごく有効です。

(頭の中が整理されていないと、しゃべりが支離滅裂になりますよね)

混乱した頭の中を、誰かに話すことで思考を整理することができると、

「あれ、よくよく考えてみると、どうでもいいことだった」

「人に話をしたら、心が落ち着いた」

となることもあります。

これがカウンセリングの効果です。

一人で抱え込んで悩むよりも、誰かに話を聴いてもらうことって大事です。

|

|

|

|

|

ちょっと長くなってきたので、「その1」はここまで!

続きは「その2」で紹介します。

ぜひぜひ明日もご覧いただけると嬉しいです!

|

W

2022.06.07

新入社員研修 その2

|

先週末の社員ブログで新入社員を対象にした研修の様子を紹介させていただきました。

せっかくなので、他の研修の様子もどどーんと紹介させていただきます!

まずは4月1日の入社式直後、社長が講師をしてくださる「行動規範教育」の様子です。

|

|

|

|

|

社長が講師をしてくださる、この「行動規範教育」では、

「西精工社員としてどういう行動をしていけばいいのか」

「なぜそうしたほうがいいのか」

といったことを分かりやすく説明してくださいます。

|

|

|

|

|

|

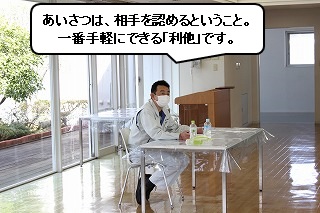

「行動規範」というと、何だか難しそうな感じがしますが、例えば、

「元気なあいさつを、コチラからする。誰にでもする」

といった、

「誰でもできる大切なこと、でも意外に出来ていないこと」

について説明してくださいました。

みなさん、「いただきます」って言えていますか? |

|

|

|

|

シーンは変わって、コチラは「新入社員ブログ」作成のための新入社員たちによる打ち合わせの様子です。

7人が2つのチームに分かれて、4月と5月に各チームが「新入社員ブログ」を作成してくれました!

見逃した方、ぜひぜひ4月末と5月末に掲載していますので、見てやってほしいです!

|

|

|

3人で話し合ってるのが「スポーツマン」チーム。

名前の通り、スポーツマン3人の集まりです。

もうひとチームは「ファーストペンギン」チーム。

なかなかナイスな名前をつけた4人チーム。

※ファーストペンギン:危険な海へ、魚を求めて最初に飛びこむ1羽のペンギンのこと。

リスクを恐れず初めてのことに挑戦する勇気ある人のことです。

|

|

この2チームでアクセス数を競ってもらいました。

4月は「スポーツマン」の圧勝!

5月は「ファーストペンギン」の勝利!

仲良く「1勝1敗」の結果でした。

|

|

|

|

|

研修中は色々なジャンルの座学があります。

コチラは「電気について」の研修です。

電気は便利だけど、ちゃんとした知識が無いと「危険」なものでもあります。

正しく「電気」を理解し、安全に仕事が出来るようにするための教育です。

|

|

|

|

|

|

|

|

そしてコチラはユニークな研修。

「人生の折れ線グラフ」

です。

今までの人生を振り返って(・・・といっても18歳~22歳ですけどね)、「良かった/悪かった」を折れ線グラフにしてみて、みんなに説明をしていきます。

同期たちがどう育ってきたのか?がよく分かる研修です。

|

|

|

|

|

|

|

|

といった感じで、たくさんの研修を受けてきた新入社員たち。

6月からは正式な配属先でがんばっています!

明日の社員ブログでは「新入社員辞令交付」の様子を紹介します!

↓ラスト写真はいい写真☆

同期たちと2カ月間教育を担当してくれた、いでっち&ゆうこりんと一緒にパチリ☆

|

|

|

W

2022.06.03

新入社員研修

|

4月1日に入社した新入社員たち。

約一週間の座学の後、外部研修に行ったり、各製造現場で現場研修をしていました!

その現場研修も5月下旬で終了、みんな、研修でめきめき成長していきました!

|

|

|

|

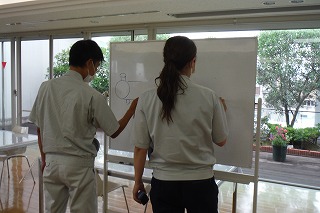

新入社員たち、この日午前中は「個人面談」。

一人ずつ面談している間、自主的に現場研修の振り返りをしていました。

ホワイトボードをうまく使って、お互いの意見を共有。

このシーンひとつとっても、彼らの成長っぷりが伝わってきます!

|

|

|

|

|

|

|

|

さてさて、この日のお昼からは座学研修の再開です。

Wもひとコマ研修を受け持っているので、その様子を紹介します!

「アメーバ経営」の研修です。

|

|

|

|

|

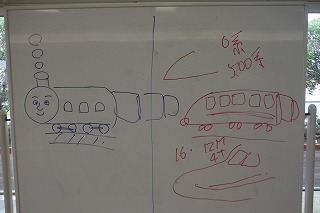

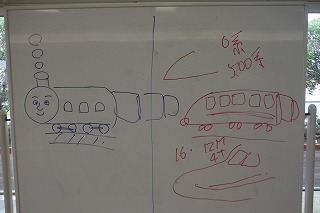

まずはアイスブレイク。

この研修では、新入社員に加えて、この一年で入社した社員全員が対象です。

「誰か、機関車と新幹線の絵を描いてください」

今年は中途で入社された社員たちに描いてもらいました!

おおお!

けっこうイイ感じに描いてくれました。

特に機関車、めっちゃかわいいです♪

|

|

|

|

|

|

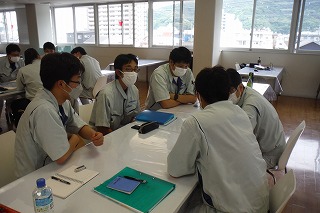

続いて本題のケーススタディ。

4つの班に分かれて、それぞれの班で「うどん屋さん」を経営してもらいます。

「リーダー」「発表者」「書記」「タイムキーパー」「スパイ」

それぞれ、役割をしっかり果たしてくださいね。 |

|

|

|

|

|

|

|

|

序盤はすごくカンタン!

うどんを販売すると、いくらの売上があって、経費を差し引くと、いくらの収益があったのか?

さらには、かかった時間で割りつけると「時間当たり」という、アルバイトの時給のような数字が出てきます。 |

|

|

|

|

|

|

|

|

まだまだ序盤の採算表。

ステキな機関車を描いてくれた、たかはしさん。

採算表でもバッチリ正解の数字を記述してくれました!

数字の根拠説明もパーフェクトです! |

|

|

|

|

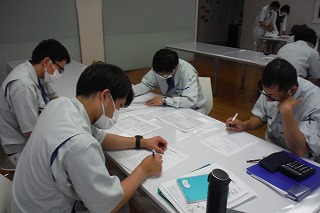

そして最終条件を満たすべく、チームで話し合っていきます。

しっかりとうどん屋さんの経営方針を立てないと、数字が「絵に描いた餅」になっちゃいます。

実現させたい数字と、そのためのスキのないプロセスをみんなで考えていきます。

毎年、この研修を行っていますが、今年の研修では特に「スパイ」たちが精力的に活動していたのが印象的でした。

毎年、研修のカラーが違うのを楽しめるのは講師の特権(笑)

|

|

|

|

|

|

|

|

|

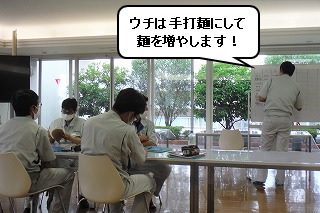

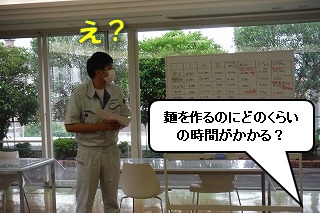

「辰巳や」(←チームでつけたうどん屋さんの名前)では、麺を自分たちで作り、麺増量という付加価値をつけようとしました。

しかし、「麺を作るのにどのくらい時間かかりますか?」の質問に撃沈していきます。

はい、ちゃんと数字には根拠が必要なのです。 |

|

|

|

|

このケーススタディを通じて、部門経営の難しさと数字を見る大切さを体験してもらいました。

最後はインプットしたことをアウトプットして、より学んだことを脳に印象付けます。

新入社員研修終盤の座学はあとちょっと、5月末まで続きます。

|

|

|

|

|

|

|

|

6月1日には新入社員たちに配属先の辞令が渡されます。

(このブログが載るタイミングでは、もう新入社員たちは配属先でがんばっています!)

約2カ月の研修、お疲れさまでした!

これからは、それぞれの配属先でがんばっていこうぜ!

|

W

![]()