教育 の記事一覧

2010/06/01 からあなたは累計  人目の訪問者です。

人目の訪問者です。

(本日は  番目のアクセスです。 また昨日は

番目のアクセスです。 また昨日は  人のご来場者がありました)

人のご来場者がありました)

2015.12.03

土成工場、夜間避難訓練!

|

本社工場で避難訓練をしたその晩、二直体制で生産をしている土成工場では「夜間避難訓練」

を実施しました!

発報予定時刻は「7時」!

発報担当のいでっちが準備します。

Wはみんなが避難する様子を写真に収めるべく、先に避難集合場所に移動します。

|

|

|

|

|

|

|

|

しかし・・・暗い・・・。

フラッシュを光らせると、シャッタースピード

が早くなるため、遠くまで撮れません。

←こんな感じになっちゃう。

|

|

|

|

それならば!と、フラッシュをOFFに

すると、シャッタースピードが極端に

遅くなって、呼吸をするだけでブレます(汗)

でも、ブレなきゃいい写真撮れるかな?

|

|

なんて、試行錯誤していると「避難訓練」が発報されました!

あわわわ・・・(汗)

と、とりあえず、フラッシュだ!

で、撮った写真が下に続きます。

やっぱり遠くまでフラッシュの光は届かず、向こうから避難してくる仲間たちの姿は

写らない・・・><

ホント、目の前まできてやっと写る感じです。

|

|

|

|

|

|

|

|

ちなみにフラッシュをOFFにして

撮影すると、逃げてくる仲間たちが

超ブレブレで、何か忍術を使っている

かのように見えます。

はい、Wは写真撮るのヘタです・・・。

|

|

Wの腕前がヘタなのは置いといて、避難場所に全員集合しました!

各係毎に整列!

夜勤者は少ないので、点呼も早いです!

|

|

|

|

|

|

|

|

夜間の避難行動では、日中の避難行動

と同じようにはいきません。

また、訓練だと照明はついていますが

もしかしたら「真っ暗」の中を逃げること

になるかもしれません。

訓練後、気づいた事をヒアリングする

いでっち。

|

|

|

|

|

|

今回の夜間訓練でも、いくつかの「改善のチャンス」が浮かび上がってきました。

自分と仲間の大切な命を守るために、しっかりと「まさか?!」に備えていきます!

|

W

2015.12.02

本社で避難訓練!

|

お昼休みも終わり、そろそろ午後の業務開始・・・

ここでいきなり緊急放送が始まります!

はい、この日は大地震を想定した避難訓練を実施します!

まずは揺れが収まるまで、一次避難行動を取ります。

事務所にいた人は、一斉に机の下に潜り込み、自分の身の安全を確保します。

ヘルメットもこの時に素早く装着!

|

|

|

|

|

|

「揺れが収まりました」

のアナウンスで、最終避難場所に全社員が集合します!

慌てず、駆け足で、あらゆる場所からみんなが集合してきます。

|

|

|

|

|

|

|

|

先頭の人がサッと手を上げると、そこから

列を作って、迅速に整列していきます。

ってことで、「最終避難指示」から

あっという間に整列隊形ができました!

速い!

|

|

|

|

|

|

|

|

整列ができたら、ちゃんと仲間が揃って

いるか、点呼開始です!

点呼したら、次々にその結果が

報告されていきます。

幸い、行方不明者はいないみたい!

|

|

|

|

|

|

今回の避難訓練、ホントにスムーズに

完了しました!

|

|

これで避難行動完了!

キングB次長とジャイアント次長から

総括を頂きます。

|

|

|

|

大地震は来ないのが一番ですが、

「まさか?!」には備えておかなければ

いけません!

いつ起こるか分からない大地震!

大切な自分や仲間の命を守るために、

こういった避難訓練は定期的に、また、

ど真剣にこれからも取り組んでいきます!

|

W

2015.11.10

フォーマー道場:加工油の掛け方を学ぶ!

|

カッコいい写真なので、いきなりでっかく載せてみました!

これは「フォーマー道場」の様子です。

西精工では、冷間鍛造技術をもっともっと向上させるために「フォーマー道場」を開催しています。

この日は「加工油の掛け方」を実機をつかって学んでいきます!

(`・ω・´)

|

|

これが冷間鍛造機:フォーマーの内部です。

このフォーマーは、かなりのベテラン機!

かなり年代モノのマシンですが、西精工では社内にメンテナンス部門があり、定期的な保全をする

ことで、大事に大事に使っています!

丸で囲んだ部分、本来ならこんなところに製品があるのは異常です!

「なぜ、そうなるのか?」

これを講師が説明していきます。

|

|

|

|

|

|

|

|

原因は「加工油の掛け方」でした。

加工油の掛け方ひとつで、不良品の

発生にもつながったりします。

「正しい加工油のかけ方とは?」

「間違った掛け方をすると、どうなるのか?」

実際に実演しながら説明していきます。

道場生たちもど真剣です!

|

|

|

|

|

|

|

|

ひとつの技術を学ぶために、みんなで

機械の中に頭を突っ込んで、ヘルメットを

ぶつけながら学ぶって、すっごく大切!

技術向上に近道はナシ!

地道な努力と学習で、コツコツと技術を

向上させていきます!

これからも、お客様のお役に立つことが

できるように、立ち止まることなく

ものづくり技術を高めていきます!

|

W

2015.11.06

「もしも」のための救命講習!

|

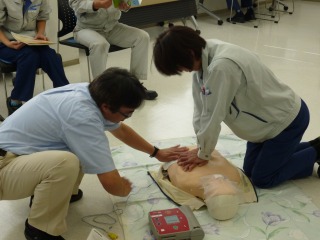

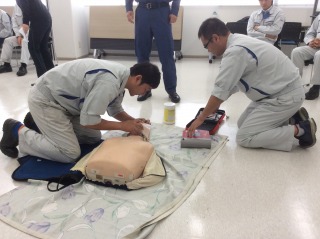

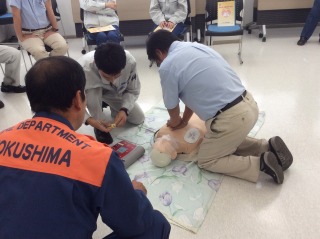

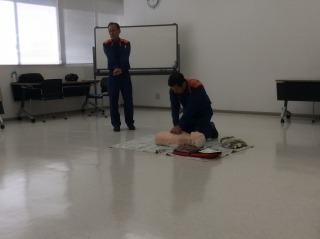

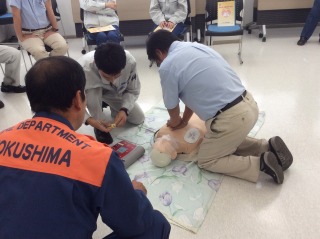

先日、徳島市消防局の方をお招きして、本社工場で「普通救命講習」が行われました!

まずは座学で、「救命」の大切さや方法を学んでいきます。

|

|

|

|

|

|

|

|

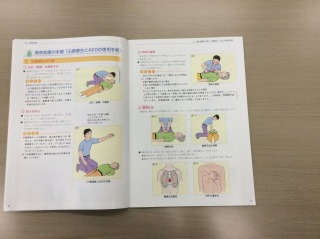

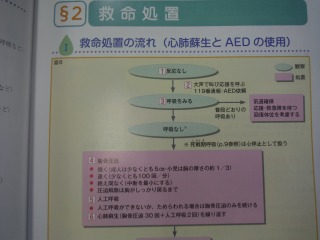

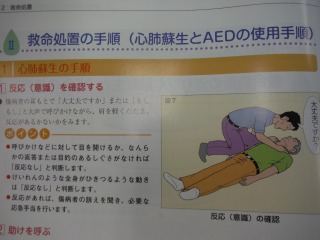

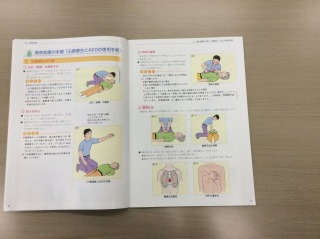

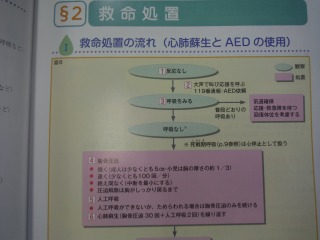

コチラがそのテキストの一部。

命を救うための方法が、フローチャートと

図解で記されています。

さすがに「いざ!」という時にこのテキスト

を読む余裕なんてありませんから、

「意識確認(声掛け)→呼吸確認→

胸部圧迫→人工呼吸」

という流れやイラストを頭に叩き込みます!

|

|

|

|

|

|

|

|

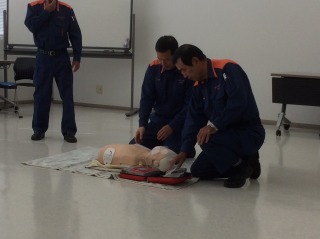

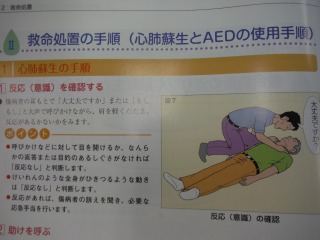

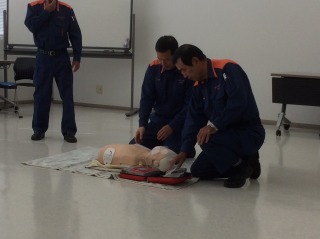

座学に続いては、ダミー人形を使って

実際に救命を実習します。

まずは消防局の方々がお手本を示して

くださいます。

①声を掛けて意識の有無確認。

②119番の依頼。

③気道を確保して呼吸確認。

④人工呼吸と胸部圧迫処置。

⑤AED作動。 こういった流れです。

|

|

|

|

|

|

|

|

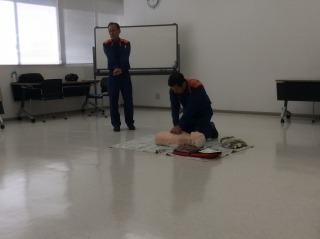

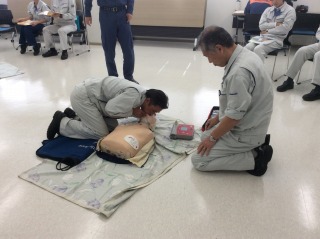

一連の動作を見せて頂き、さあ、実際に

みんなでやってみましょ!

とたんにテキストを読み返すみんな。

初めてだと一回見ただけでは不安に

なりますよね。

だからこそのダミーを使っての実習

なのです!

|

|

|

|

|

|

|

|

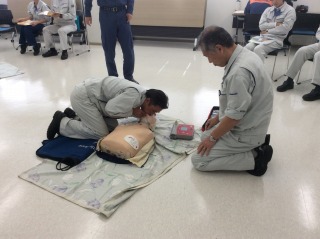

「大丈夫ですかー?」

肩を叩いて意識の有無を確認します。

続いて、気道を確保して、人工呼吸、

そして、胸部圧迫。

もう一人はその間にAEDの準備です。

機械の指示に従って準備していきます。

|

|

|

|

|

|

|

|

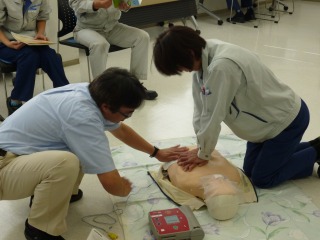

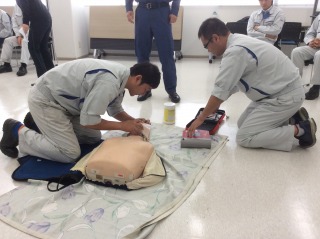

実習とはいえ、人の命を救う実習です。

みんなど真剣に取り組んでいきます。

以前、Wが受講した時に、

「肋骨は折れてもいいので圧迫して

ください!生きていれば骨折は治ります」

と言われのを覚えています。

|

|

|

|

|

|

仕事中やご家庭で、また、街を歩いていて、いつこのような「まさか」が起きるか分かりません。

「救命を知っている」「救命の練習をした」、この経験と知識で、大切な人の命を救うことが

できるのです。

大切なご家族に「まさか」が起こり、

「あの時、救命講習を受けていたら・・・」

「救急車が到着するまでにファーストエイドができていたら・・・」

と後悔しないためにも、ぜひぜひ、この「救命講習」はたくさんの方々に受講してもらいたいです。

今回の講習にご協力くださった徳島市消防局の皆さま、貴重な講習をしてくださり、

ありがとうございました!

|

|

|

|

|

W

2015.09.22

経営品質勉強会!

|

|

|

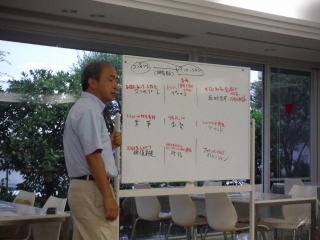

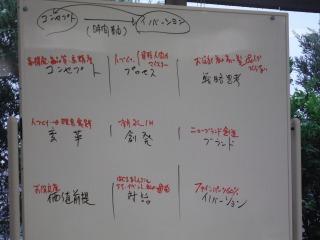

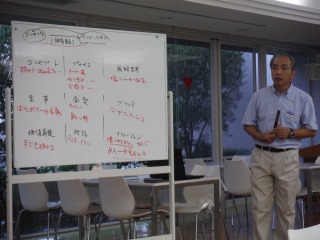

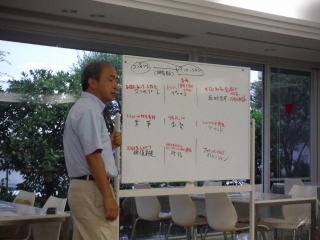

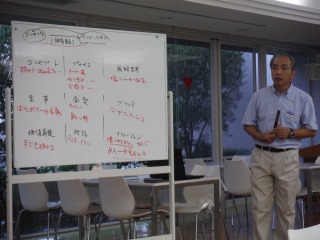

この日、朝の時間を使って「経営品質」

の勉強会がありました。

今回は、営業部・品証部・総務部の

三部門合同で受講します!

まずはモリ先生より、

「経営品質:9つの重視する考え方」

の説明を受けます。

|

|

|

|

|

|

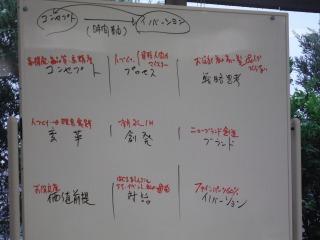

以前にも何度か紹介しましたが、「経営品質:9つの重視する考え方」は・・・

①コンセプト ②変革 ③価値前提

④プロセス ⑤創発 ⑥対話

⑦戦略思考 ⑧ブランド ⑨イノベーション

この9つ!

「9つの視点」をもって、今回は、ある金網メーカーさんのDVDを鑑賞します。

もちろん、ただ観るのではなく、

「この企業が起こしたイノベーションは何だろう?」

「この企業の経営の軸となっているコンセプトは何だろう?」

と、脳みそフル回転させながら観ていくんです!

|

|

|

|

|

|

例えば「職人の五感を活かす」という事象も

人によって「創発じゃない?」

「いやいや、これは戦略だよ」と、捉え方が

違ってきます。

|

|

鑑賞後、いつものように

「個人シンキング」→「グループ対話」

を行い、気づきを共有します。

|

|

「これが正解」というのはありません。

大切なのは「考えること」、そして、「ナゼそう考えたのか?」です。

こうやって「考える力」も養われていくってもんです!

(`・ω・´)

|

|

|

|

|

|

勉強会があっても「創業の精神」「経営理念」の唱和は欠かしません!

営業部・品証部・総務部のみんなが勢ぞろいして、大きな円になっての唱和は圧巻!

「創業の精神」「経営理念」をしっかり軸の中心に置いて、「経営品質:9つの重視する考え方」

を活用した多角的な視点で「気づき」、そして「行動」!

もっともっと、お客様に喜んで頂ける西精工にしていきます!

|

|

|

|

|

W

![]()